kostenoptimierte Konstruktion und Serienüberführung

Unsere mechanische Konstruktion begleitet Sie von der ersten Idee bis zur Serienproduktion. Wir planen und entwickeln Ihre mechanischen Bauteile und Systeme präzise – unter Berücksichtigung aller relevanten Anforderungen an Funktionalität, Fertigung und Materialwahl. Durch eine enge Zusammenarbeit mit unseren Kunden stellen wir sicher, dass Ihre Produkte effizient, nachhaltig und kostengünstig realisiert werden.

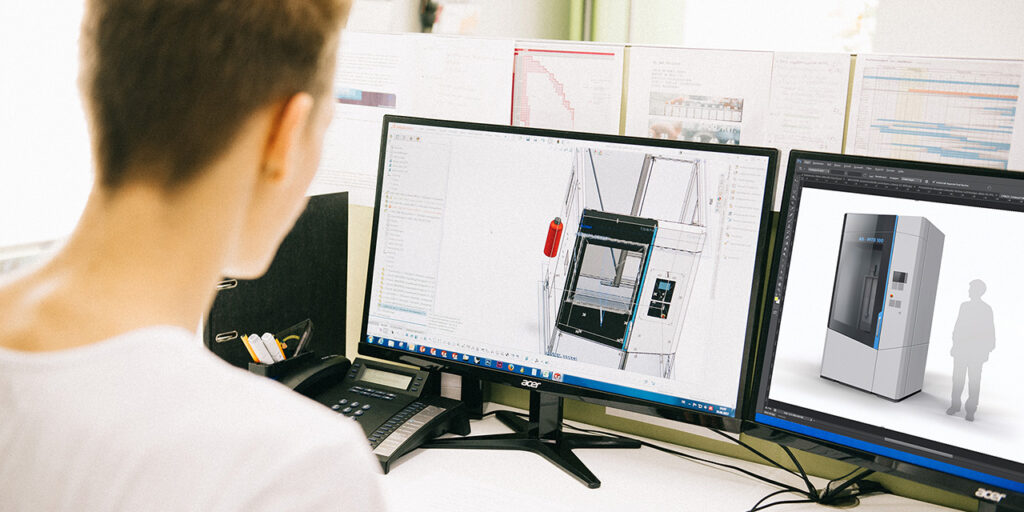

Mit modernen CAD-Systemen, Simulationen und optimierten Fertigungsprozessen garantieren wir höchste Qualität, Zuverlässigkeit und Funktionalität in jeder Phase der Produktentwicklung.

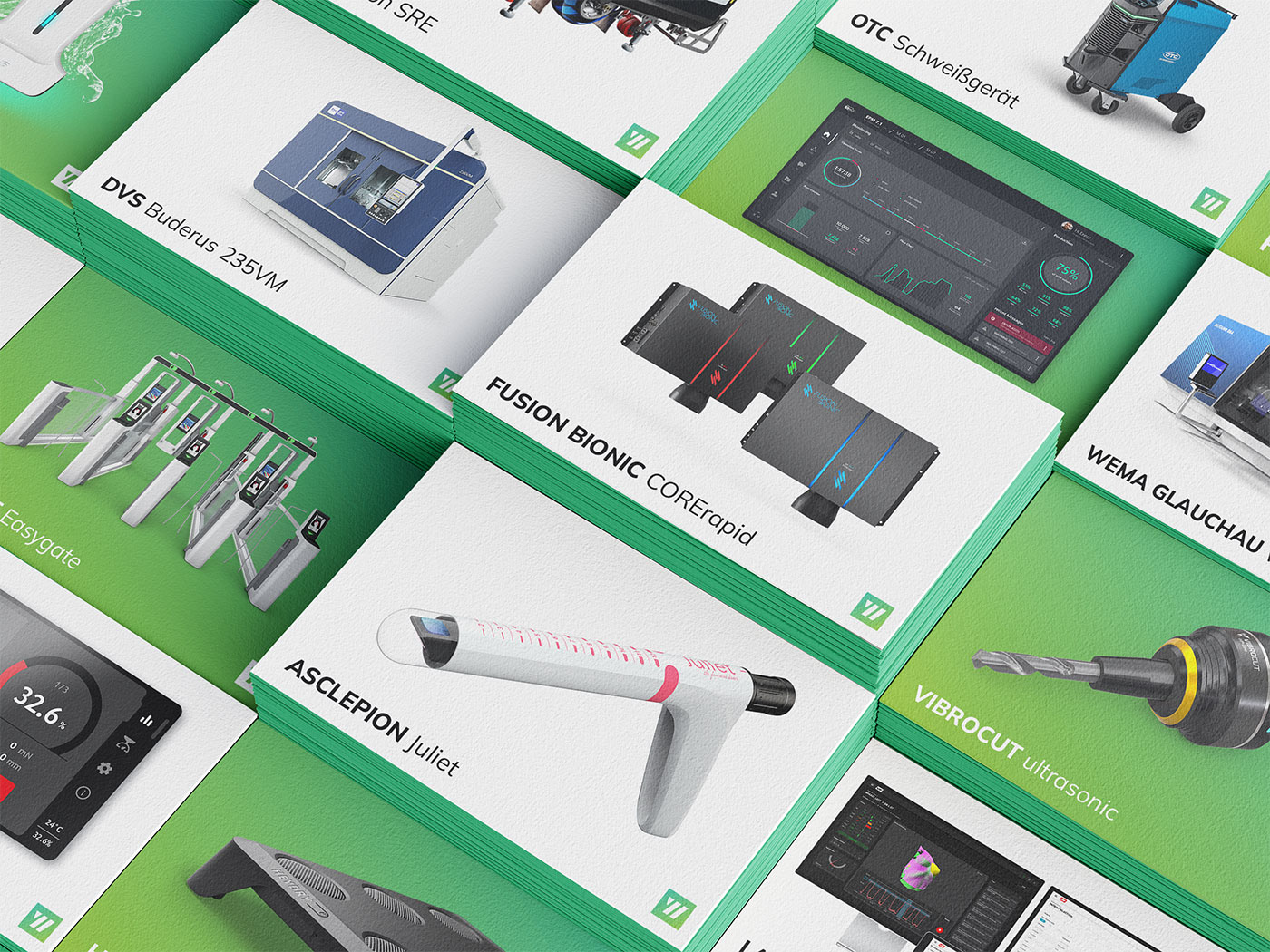

Engineering Referenzen

Blech- und Fräskonstruktion

Wir führen den gesamten Konstruktionsprozess mit modernen, parametrischen CAD-Konstruktionsprogrammen schweiß- und fertigungsgerecht durch. Um einen schnellen Produktionsdurchlauf zu gewährleisten, fließen Schweiß- und Kantreihenfolgen sowie Biegeverkürzungen frühzeitig in die Prozessplanung ein. In der Fräskonstruktion setzen wir auf kosteneffiziente Fertigungstechniken, mit denen sich auch komplexe Bauteile innerhalb enger Toleranzen umsetzen lassen. Unser Team berücksichtigt alle relevanten Toleranzen und Verformungsprozesse, um höchste Qualität und Passgenauigkeit zu gewährleisten.

In der Blechkonstruktion stehen unsere Ingenieure vor besonderen Herausforderungen:

Obwohl Blechteile im ausgeformten Zustand konstruiert werden, beginnt der Prozess immer mit einer Blechtafel oder -platte. Daher ist die Fertigbarkeit ein entscheidender Aspekt bei allen Formelementen, aus denen das Endprodukt besteht. Wir berücksichtigen konsequent Materialstärke, Biege- und Eckausklinkungen, Gehrungsverformungen sowie kritische Innen- und Außenmaße, um die Maßhaltigkeit und Funktionalität zu sichern.

Besonderes Augenmerk legen wir auf die korrekte Berechnung von Biegeverkürzung und das Erstellen präziser Blechabwicklungen, die direkt in der Fertigung eingesetzt werden können. Durch den gezielten Einsatz von Fertigungstechnologien wie Laserschneiden, Stanzen und Biegen stellen wir sicher, dass jedes Bauteil sowohl funktional als auch wirtschaftlich realisiert werden kann.

Unser Ziel ist es, mechanische Bauteile so zu gestalten, dass sie in jeder Fertigungsart – ob Blechbearbeitung, Schweißbaugruppe oder Frästeil – präzise, funktional und wirtschaftlich umgesetzt werden können.

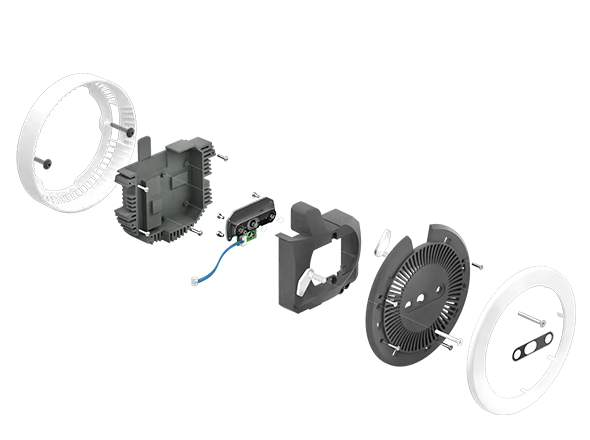

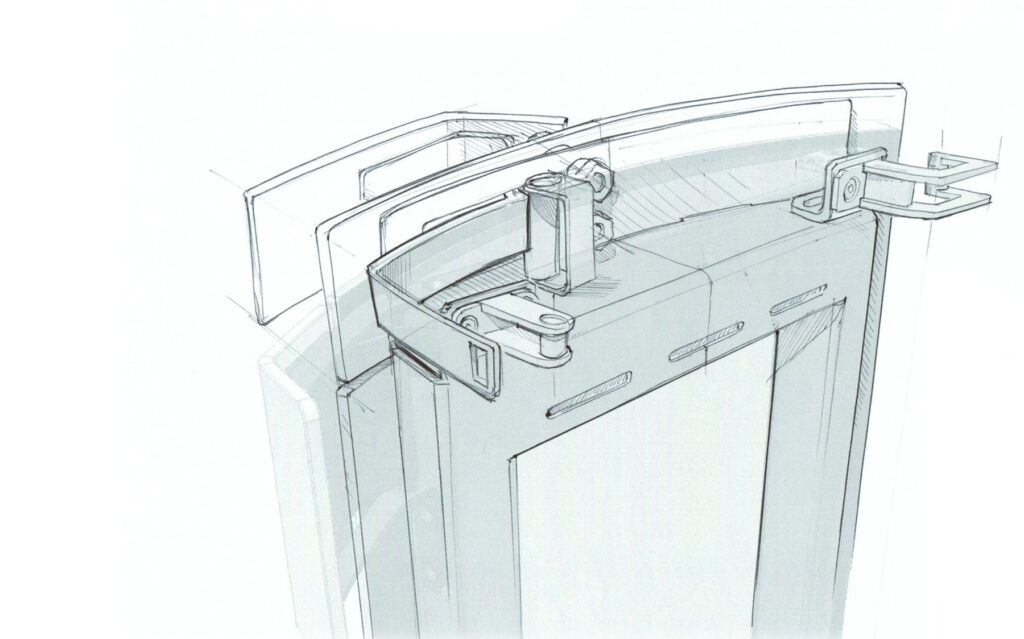

Die Integration kinematischer Systeme in die Blechkonstruktion und Baugruppenkonstruktion ermöglicht die Entwicklung beweglicher Bauteile und Baugruppen – etwa Türen, Klappen, Auszüge oder Zuführungen –, die präzise aufeinander abgestimmt sind. Dies erfordert eine genaue Analyse der Bewegungsabläufe, der Lagerungen sowie der Schnittstellen zwischen den Komponenten. Durch den Einsatz moderner Konstruktionswerkzeuge und Konstruktionselemente im Rahmen unseres bewährten methodischen Vorgehens stellen wir sicher, dass die Mechanik sowohl langlebig als auch wartungsfreundlich ist.

Die montagegerechte Konstruktion ist ein zentraler Aspekt bei der Gestaltung von Baugruppen. Bereits in der Konstruktionsphase berücksichtigen wir, wie die einzelnen Bauteile miteinander verbunden werden können, um eine effiziente und fehlerfreie Montage zu gewährleisten. Dies umfasst die Vereinheitlichung von Verbindungsmitteln, die Reduzierung der Anzahl von Schraub- oder Schweißverbindungen sowie die Sicherstellung der Zugänglichkeit aller Komponenten.

So verkürzen wir Montagezeiten und senken Kosten, ohne die Funktionalität oder Stabilität der Baugruppen zu beeinträchtigen.

Eine vollständige und präzise technische Dokumentation ist unverzichtbar für Fertigung, Qualitätssicherung und Zulassung. Wir erstellen detaillierte Zeichnungen, die alle relevanten Maße, Toleranzen und Materialeigenschaften enthalten, sowie Stücklisten, Montageanleitungen und Fertigungsdokumente. Diese Unterlagen bilden die Grundlage für eine reibungslose Fertigung, die lückenlose Rückverfolgbarkeit und die Dokumentation der gesamten Produktentwicklung. Gerade in der Medizintechnik unterliegt die Dokumentation besonders hohen Anforderungen. Wir unterstützen Sie bei der Erstellung aller erforderlichen Unterlagen nach DIN EN ISO 13485, MDR (Medical Device Regulation) und weiteren relevanten Normen und Richtlinien.

Darüber hinaus begleiten wir Sie bei der Zertifizierung und Zulassung Ihres Produkts, einschließlich der Kommunikation mit benannten Stellen und der Aufbereitung aller notwendigen Nachweise für das CE-Kennzeichnungsverfahren. So stellen wir sicher, dass Ihre Produkte nicht nur technisch ausgereift, sondern auch regulatorisch konform und marktbereit sind.

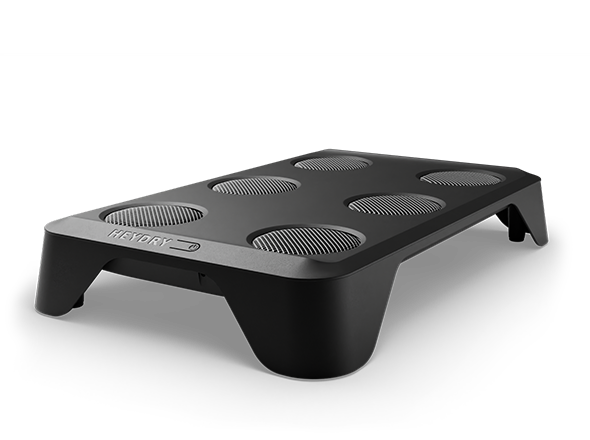

Kunststoff- und Formteilkonstruktion

In der Kunststoff- und Formteilkonstruktion berücksichtigen wir alle spezifischen Anforderungen der Spritzguss- und Extrusionsverfahren. Gemeinsam mit Ihnen entwickeln wir maßgeschneiderte Lösungen, die eine effiziente Produktion, präzise Funktionalität und eine lange Lebensdauer der Kunststoffteile gewährleisten.

Durch den Einsatz moderner CAD-Systeme, Fließsimulationen und unseres langjährigen Konstruktions-Know-hows stellen wir sicher, dass Ihre Kunststoffteile funktionssicher, maßhaltig und kosteneffizient gefertigt werden können – vom ersten Konzept bis zur Serienproduktion. Wir optimieren Wandstärken, berücksichtigen den Bedarf an Rippen, Verstrebungen und Schraubdomen und wählen das geeignete Material, um die gewünschten mechanischen Eigenschaften, eine hohe Lebensdauer und Qualität zu erzielen.

Bei der Konstruktion von Spritzgussteilen legen wir besonderen Wert auf die Entwicklung optimierter Werkzeugkonzepte, um Fertigungskosten zu minimieren und gleichzeitig eine hohe Bauteilqualität sicherzustellen.

Um eine reibungslose Fertigung zu gewährleisten, werden bereits in der Konstruktionsphase die erforderliche Konizität der Bauteile sowie die Anordnung der Entformungsrichtungen und Schieber berücksichtigt. Unsere Konstrukteure achten darauf, dass jedes Formteil sowohl funktionsgerecht als auch fertigungsgerecht ausgelegt ist.

Konstruktive Grundsätze

- Wandstärken

Wir sorgen für möglichst gleichmäßige Wandstärken, um Einfallstellen, Verzug und Materialspannungen zu vermeiden.

Sehr dicke Bereiche werden durch Auskernungen oder den gezielten Einsatz von Rippen reduziert, um den Materialeinsatz zu optimieren und die Bauteilqualität zu erhöhen. - Formschrägen (Entformungsschrägen)

Für eine sichere und reibungslose Entformung berücksichtigen wir Formschrägen ab 0,5°, abhängig von Material und Oberflächenbeschaffenheit. Diese Maßnahme erleichtert das Auswerfen der Bauteile und verlängert die Lebensdauer der Werkzeuge. - Entformungsrichtung

Die Hauptentformungsrichtung wird bereits zu Beginn der Konstruktion festgelegt, um Werkzeugkosten zu senken und den Fertigungsprozess zu vereinfachen.

Falls erforderlich, berücksichtigen wir Nebenentformungsrichtungen über Schieber oder Schrägauswerfer, wobei wir stets Komplexität und Wirtschaftlichkeit abwägen. - Materialauswahl

Die Auswahl des Materials erfolgt unter Berücksichtigung seiner mechanischen Eigenschaften, Schrumpfungswerte und Verarbeitbarkeit. Die Schwindung während des Abkühlprozesses wird gezielt in die Toleranzkette integriert, um Maßhaltigkeit sicherzustellen und Nacharbeit zu vermeiden. - Rippen, Verstrebungen und Radien

Durch den gezielten Einsatz von Rippen und Eckversteifungen erhöhen wir die Stabilität und vermeiden Einfallstellen in dickeren Bereichen.

Scharfe Ecken werden durch Radien und Ausrundungen ersetzt, um den Materialfluss zu verbessern und die Festigkeit des Bauteils zu erhöhen.

Die Definition von Passungen und Toleranzen ist essenziell für die Herstellung von Kunststoff- und Formteilen. Wir legen großen Wert darauf, dass die Toleranzen sowohl den Anforderungen des Spritzgussprozesses als auch der späteren Funktionalität entsprechen. Dies gewährleistet eine hohe Maßhaltigkeit und Langlebigkeit.

Durch gezielte Bauteiloptimierung stellen wir sicher, dass Kunststoff- und Formteile sowohl funktional als auch kosteneffizient sind. Wir prüfen Aspekte wie Wandstärken, Materialauswahl, Rippenstrukturen und Gewicht, um die Fertigungskosten zu senken, ohne die Stabilität oder Qualität zu beeinträchtigen. Mithilfe von Prototypen können wir frühzeitig Schwachstellen identifizieren und die Konstruktion entsprechend anpassen.

Die enge Abstimmung mit der Fertigung ist ein entscheidender Faktor für eine erfolgreiche Serienproduktion von Kunststoff- und Formteilen. Wir arbeiten eng mit Werkzeugbauern und Fertigungspartnern zusammen, um sicherzustellen, dass die Konstruktionen optimal auf die Produktionsprozesse abgestimmt sind. Dabei berücksichtigen wir Faktoren wie Entformungsrichtungen, Schiebermechanismen und den Materialfluss, um eine effiziente Produktion und eine hohe Qualität zu gewährleisten.

Gemeinsam zu patentfähigen Lösungen

Unsere Ingenieure arbeiten eng mit Ihnen zusammen, um patentfähige Lösungen zu entwickeln, die nachhaltige Marktvorteile schaffen. Durch gezielte Innovationen und technische Eigenständigkeit sichern Sie sich sowohl Wettbewerbsvorsprung als auch den Schutz Ihrer Ideen vor Nachahmung. Mit der patentreifen Ausarbeitung Ihrer Technologie unterstützen wir Sie dabei, Ihre Marktposition langfristig zu stärken und sich erfolgreich von der Konkurrenz abzuheben.

„Durch sein unabhängiges und fachübergreifendes Denken und seine herausragende Kreativität schafft es das Team von WOLFRAM Designer und Ingenieure immer wieder, überraschende Lösungen zu erarbeiten. Mit großem Engagement und Liebe zum Detail entstehen vorausschauende Produkte, die höchste Qualitätsansprüche erfüllen und bereits heute den Anforderungen von morgen gewachsen sind.“

Unsere Prozessphasen in der mechanischen Konstruktion

In der Vorkonstruktion legen wir den Grundstein für eine erfolgreiche Produktentwicklung. Gemeinsam mit Ihnen definieren wir sämtliche Anforderungen, analysieren das Lastenheft und spezifizieren die relevanten Normen. Auf dieser Basis leiten wir ein detailliertes Pflichtenheft ab, das als Grundlage für die weitere Entwicklung dient und alle technischen sowie funktionalen Anforderungen präzise beschreibt.

Darauf aufbauend entstehen erste Konzepte in Form von Skizzen und Grobentwürfen, die eine klare Vorstellung von der Funktionsweise und Struktur des Produkts vermitteln. Neben der Funktionalität berücksichtigen wir von Beginn an auch die Herstellbarkeit und Wirtschaftlichkeit. Durch schematische Aufbauten und frühe Machbarkeitsanalysen stellen wir sicher, dass der optimale konstruktive Ansatz gefunden wird – noch bevor das Projekt in die Detailkonstruktion übergeht.

Im nächsten Schritt erstellen wir erste parametrische CAD-Modelle. Unsere Ingenieure berücksichtigen bei der konstruktiven Umsetzung aller Anforderungen geeignete Materialien und Herstellungsverfahren, um eine optimale Balance zwischen Funktionalität, Stabilität und Wirtschaftlichkeit zu erzielen. Durch FEM-Analysen (Finite-Elemente-Methoden) simulieren wir mechanische Belastungen und das Materialverhalten, um das Design zielgerichtet zu optimieren.

Das Ziel dieser Phase ist die Entwicklung eines funktionsfähigen Prototyps, der alle wesentlichen Anforderungen des Produkts überprüfbar macht und als Grundlage für die anschließende Serienentwicklung dient.

Nachdem der Prototyp gefertigt wurde, erfolgt eine gezielte Evaluation und Optimierung, um Funktion, Design und Fertigung zu verbessern.

Außerdem testen wir das Modell hinsichtlich Funktionalität, Ergonomie und Qualität, um sicherzustellen, dass es den definierten Anforderungen entspricht. Dabei werden alle relevanten Testparameter berücksichtigt, um ein zuverlässiges und ausgereiftes Produkt zu gewährleisten. Die Ergebnisse der Evaluation fließen direkt in die Weiterentwicklung des Produkts ein, um es kontinuierlich zu verbessern und in die nächste Entwicklungsstufe zu überführen.

Nach erfolgreicher Validierung des Prototyps folgt die Überführung in die Serienkonstruktion. In dieser Phase optimieren wir das Produkt gezielt für die Serienfertigung – unter Berücksichtigung von Kosten, Montagefreundlichkeit und Prozesssicherheit. In der Detailkonstruktionsphase arbeiten wir das Produkt weiter aus, bis es für die Serie bereit ist. Jedes Bauteil wird präzise ausgelegt, Toleranzen und Passungen werden definiert, und alle Fertigungszeichnungen erstellt. Wir optimieren die Konstruktion für eine effiziente Produktion und passen sie an die spezifische Fertigungstechnologie an. Parallel dazu wird der gesamte Produktionsprozess unter Berücksichtigung von Materialwahl und Kostenstrukturen auf Effizienz und Qualität geprüft.

Durch die enge Abstimmung mit unseren Fertigungspartnern und Lieferanten stellen wir sicher, dass das Produkt effizient, termingerecht und in höchster Qualität produziert werden kann. Auf Wunsch begleiten wir Sie bis zum Fertigungsbeginn, unterstützen Sie beim Einrichten der Produktionsprozesse und übernehmen die technische Betreuung während des Produktionsanlaufs.

In der Evaluation der Vorserie werden Design, Funktion, Konstruktion und Montage unter realen Fertigungsbedingungen getestet.

Wir prüfen, ob alle Bauteile die geforderten Toleranzen und Qualitätsanforderungen erfüllen und ob der gesamte Produktionsprozess reibungslos funktioniert.

Diese Phase ermöglicht es uns, Optimierungspotenziale im Design oder in der Fertigung gezielt zu erkennen und umzusetzen. So stellen wir sicher, dass die Serienproduktion Ihres Produkts effizient und in der gewünschten Qualität realisiert werden kann.

Die Serienüberführung ist der letzte Schritt, um Ihr Produkt für die Serienproduktion zu optimieren. Wir sorgen dafür, dass alle finalen Anpassungen aus der Vorserienphase in die Serienfertigung überführt werden. Dies umfasst die Implementierung von Qualitätsprüfungen, die Feinabstimmung der Produktionsprozesse und die Standardisierung von Bauteilen. Wir stellen sicher, dass Ihre Produkte – ob Einzelstücke, Kleinserien oder Großserien – mit gleichbleibend hoher Qualität gefertigt werden können. Dabei optimieren wir alle relevanten Prozesse für eine nachhaltige und effiziente Produktion.

Ihre direkte Ansprechpartnerin